Oggi vincere la sfida del produrre su ordinazione lotti medio-piccoli è sempre più importante. Infatti, se per le due estremità del mondo della produzione le tecnologie sono chiare, per il “mondo di mezzo” si possono fare errori devastanti.

Guardiamo alle estremità cosa succede per meglio capire come approcciarsi nel “mondo di mezzo”.

GRANDI VOLUMI: MACCHINE TRANSFER

BASSI VOLUMI: CENTRI DI LAVORO

Per la prima famiglia dei grandi volumi, la macchina transfer resterà sempre la macchina d’eccellenza. Più volume ho, più parallelizzo le operazioni con tante unità di lavoro, per ottenere un tempo ciclo da Formula Uno!

La seconda famiglia, con i bassi volumi, trova la soluzione nei comuni centri di lavoro, dove, in questo caso, il mandrino in lavoro è solamente uno, e il tempo ciclo risulta essere la somma di tutti gli utensili che lavorano il pezzo l’uno dopo l’altro. Questa metodologia va bene con lotti da ZERO a 500 pezzi.

In passato, i volumi si dividevano in queste due grandi famiglie. Oggi, nell’industria, si vede una convergenza delle due aree che vanno verso il centro, con lotti da 500 a 5000 pezzi. Questo per varie ragioni, che ora ti elenco.

C’ERA UNA VOLTA IL MONDO DEI GRANDI

VOLUMI…

Questi grandi volumi per buona parte hanno lasciato il vecchio continente a favore delle nuove economie emergenti che si sono specializzate nella produzione di altissimi volumi, specialmente per prodotti più semplici con tolleranze non importanti.

Per grandi volumi, come nel settore AUTOMOTIVE, il vecchio continente riesce ancora ad esprimersi bene, ma grazie a TRANSFER tecnologicamente molto avanzati, con ritmi di produzione altissimi e controlli di processo inclusi nel ciclo come pure quelli di sbavatura.

I paesi emergenti non riescono a competere con l’arma del basso costo di manodopera perché la qualità che ne esce non è costante come queste macchine TRANSFER. Tutto questo funzionerà fino al giorno in cui i paesi emergenti non investiranno anche loro in questi macchinari.

IN EUROPA, DOPO I MACCHINARI, É PARTITA

LA SFIDA DEL MODO IN CUI SI LAVORA…

In EUROPA la sfida è passata dal tipo di macchine al tipo di organizzazione: infatti, un tuo concorrente può facilmente “copiarti”, acquistando la stessa macchina utensile, ma è molto difficile che riesca a copiare la tua organizzazione, il modo in cui lavori.

L’introduzione della LEAN MANUFACTURING, proveniente dal settore AUTOMOTIVE e nata in ambiente TOYOTA, sta ribaltando il modo di lavorare delle aziende di produzione. Ecco i 7 tipi di sprechi ai quali si dà la caccia per recuperare efficienza:

- SCORTE DI MAGAZZINO

- PRODUZIONE ANTICIPATA

- MOVIMENTAZIONE MATERIALI

- ATTESE DOVUTE AL BILANCIAMENTO TRA FASI

- MOVIMENTI DI PERSONE

- LAVORAZIONI SUPERFLUE

- RILAVORAZIONI

Detto questo, il produrre on time, come abbiamo visto, ha molti benefici. Se però viene calato su un’azienda tipica di produzione, questo mette in forte stress l’organizzazione e i rapporti tra le persone, genera frustrazione e perdita di stimoli, perché puoi sì cambiare il modo di fare, ma se gli strumenti che hai a disposizione sono arretrati e inadeguati, la situazione può solo che peggiorare.

ECCO COME SI GENERA IL CAOS E LO STRESS

IN AZIENDA SENZA I GIUSTI STRUMENTI

- IL COMMERCIALE SI TROVA OGNI GIORNO A CONFRONTO CON UN MERCATO MOLTO VARIABILE

- CON QUESTI DATI NON RIESCE A FARE PREVISIONI A LUNGO TERMINE

- SENZA PREVISIONI A LUNGO TERMINE IL RESPONSABILE DI PRODUZIONE SI RITROVA TIPICAMENTE IL PROBLEMA CON LOTTI DA 500 A 5000 PEZZI

- CON QUESTE QUANTITÀ CHE VARIANO DI MESE IN MESE IL RESPONSABILE DI PRODUZIONE É SCHIACCIATO TRA LE ESIGENZE DEL MERCATO E IL SUO REPARTO DI PRODUZIONE

- QUESTA SITUAZIONE FA SI CHE IL RESPONSABILE DI PRODUZIONE É COSTRETTO A INVENTARSI CICLI DI PRODUZIONI PARALLELI INTERNI O PRESSO TERZISTI PER RIUSCIRE A SODDISFARE LA DOMANDA

- QUESTI CICLI PARALLELI GENERANO STATISTICAMENTE GROSSE PERDITE DI EFFICIENZA E MOLTE NON CONFORMITÀ SUL PRODOTTO FINALE

- TUTTE QUESTE SITUAZIONI NON FANNO ALTRO CHE AUMENTARE L’ATTRITO A LIVELLO PERSONALE TRA LA PARTE COMMRCIALE E LA PARTE PRODUTTIVA DELL’AZIENDA FACENDO SCATENARE UNA GUERRA FREDDA TRA GLI ENTI

Con questi lotti e questa variabilità, se ho a disposizione macchine TRANSFER, il lavoro più lungo è attrezzare la macchina. Questo occupa dal 70% al 80% del tempo, poi il resto del tempo (20%) i 2500 pezzi sono prodotti.

Con questo metodo, ho la macchina TRANSFER che, per la maggior parte del tempo, è in attrezzaggio e non sta producendo, per far questo ho bisogno di molti attrezzisti perché il lavoro più lungo è proprio l’attrezzaggio e non la produzione.

Nel momento in cui finisco l’attrezzaggio la data di spedizione richiesta dal cliente finale è già passata!

Dal lato opposto, con i centri di lavoro, il tempo di attrezzaggio è più veloce, occupa solo il 20%, mentre la produzione occupa il restante 80% che causa tempi di consegna lunghi verso il cliente finale al punto che non risulta accettabile dal mercato e spesso costringe la logistica in un sovraccarico di lavoro dato da micro spedizioni per tenere buono il cliente.

Il classico ERRORE nel mondo dei centri di lavoro, è di installare 3 o 4 macchine per far fronte alla produzione cadendo in una trappola infernale.

GLI 8 PUNTI CRITICI CHE HAI IN PRODUZIONE

CON UNA BATTERIA DI CENTRI DI LAVORO!

- SEI OBBLIGATO AD ATTREZZARE 3 MACCHINE

- SEI OBBLIGATO AD AVERE SUBITO TRIPLA UTENSILERIA

- SEI OBBLIGATO A CONTROLLARE I PEZZI PRODOTTI DA 3 MACCHINE DIVERSE

- SEI OBBLIGATO AD OCCUPARE PIÙ AREA

- SEI OBBLIGATO A SPENDERE DI PIÙ PER AUTOMATIZZARE

- SEI OBBLIGATO AD ACCETTARE PIÙ CONSUMO DI ENERGIA

- SEI OBBLIGATO AD AVERE PIÙ COSTI NELLE ATTREZZATURE

- SEI OBBLIGATO AD AVERE PIÙ OPERATORI

ANDIAMO SUBITO AL SODO, NON SAREBBE BELLO

AVERE UNA MACCHINA FLESSIBILE CHE SIA VELOCE

DA ATTREZZARE E VELOCE A PRODURRE?

Analizzando questa nuova esigenza, è nato un nuovo segmento nel mercato che si posiziona tra la MACCHINA TRANSFER e il CENTRO DI LAVORO.

Questa machina riassume le caratteristiche POSITIVE dei due mondi.

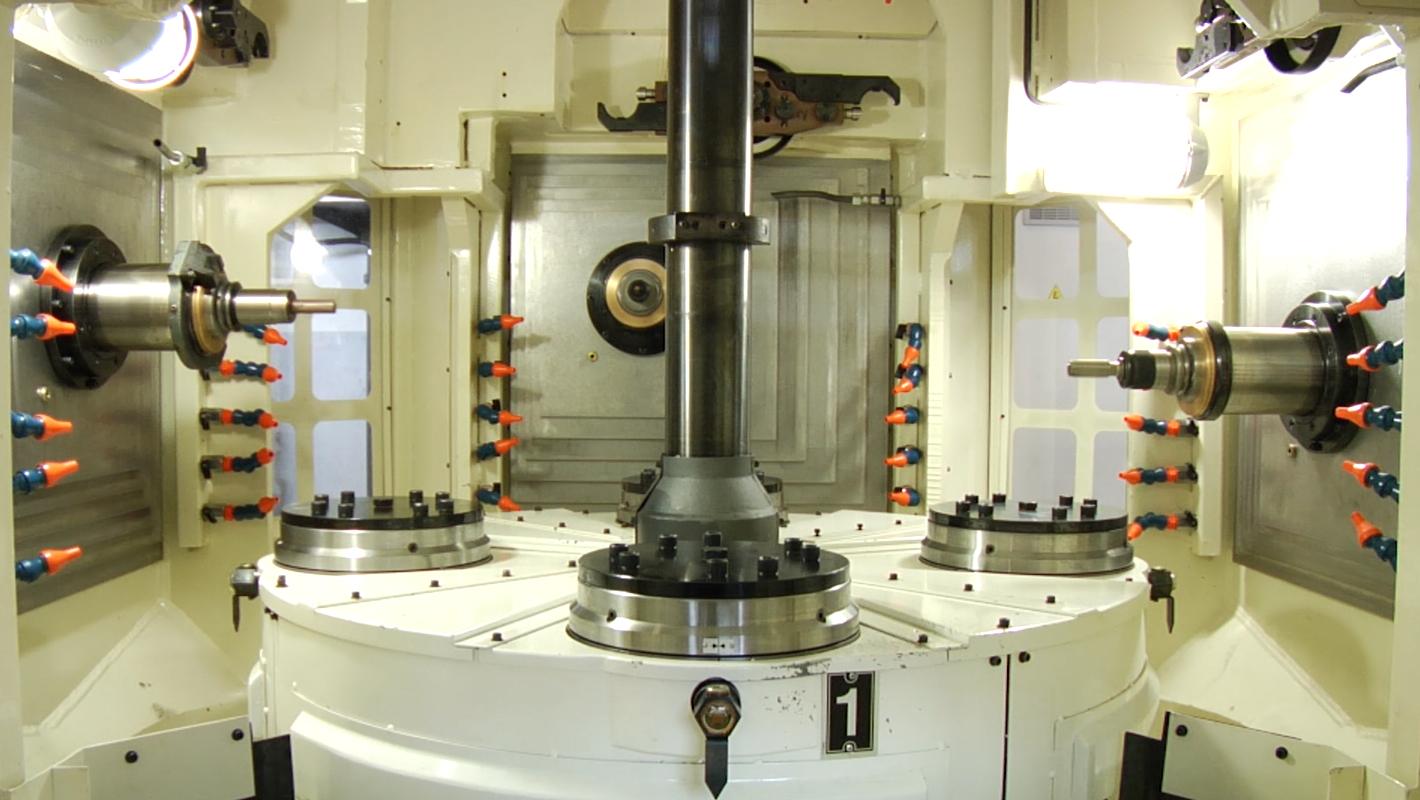

La macchina è basata su una tecnologia TRANSFER: infatti, il pallet a 4 stazioni è rotativo come un TRANSFER, dunque veloce, mentre, al posto di semplici unità da transfer, sono stati utilizzati 3 veri e propri CENTRI DI LAVORO indipendenti con cambio utensile e asse B di rotazione attrezzatura. Questo per garantire la flessibilità.

IL MULTICENTER É IDEALE PER

PRODURRE IN LOTTI DA 500 A 5000 PEZZI

IL MULTICENTER TI PERMETTE

DI CAMBIARE IL MODO DI LAVORARE

Ecco subito riassunti i punti di forza della macchina in linea con i nuovi metodi di lavorazione della LEAN MANUFACTURING!

- MOLTO FLESSIBILE, SI ADATTA A TUTTI I PEZZI DA LAVORARE (MAX 72 OPERAZIONI)

- SUPER VELOCE DA ATTREZZARE: CAMBIO PEZZO 15/20 MIN.

- VELOCE NEL PRODURRE: 3 MANDRINI SEMPRE IN PRESA

- COSTO ATTREZZATURA RIDOTTA

- COSTO INVESTIMENTO PIÙ BASSO DELLA CATEGORIA

Questa macchina può essere metaforicamente collegata al telefono del commerciale e produrre VELOCEMENTE lotti da 500 a 5000 pezzi con tempi di attrezzaggio di 15/20 minuti, un sogno che farà riappacificare i rapporti tra i tuoi responsabili.

Oltre a ciò, avrai un vantaggio competitivo nel rispondere in tempo RECORD alle richieste del tuo cliente, battendo la concorrenza che continua ad insistere solo sulle macchine TRANSFER o sui classici CENTRI DI LAVORO!

Ecco, questa è la mia spiegazione, ma ovviamente potrai dire che sono di parte, allora continua a leggere qui sotto e troverai una testimonianza di un utilizzatore del MULTICENTER.

LA TESTIMONIANZA…

“Abbiamo iniziato ad introdurre il MULTICENTER nel 2010. Inizialmente, dopo una prima fase di rodaggio, abbiamo determinato che per i lotti fino a 500 pezzi è più conveniente utilizzare i comuni CENTRI DI LAVORO, ma sopra i 500 pezzi il MULTICENTER è la soluzione vincente!

Oggi riattrezziamo il MULTICENTER in 15 minuti avendo già presenti gli utensili in magazzino, questo fa sì che possiamo rispondere alle richieste di produzione in modo snello e veloce.

Dopo questa esperienza, il secondo MULTICENTER è stato introdotto nel 2013, ed ora ne abbiamo un terzo in consegna per il 2015.

Questa macchina ha cambiato il modo in cui lavoriamo, si è infatti creato un nuovo reparto che si trova a metà tra i CENTRI DI LAVORO (basse quantità) e i TRANSFER (alte quantità).”

Giuliano Pintossi

Responsabile Reparto Produzione

Cavagna Group (Ponte San Marco, Brescia)

Dal 2005 ad oggi, da ben 10 anni, abbiamo introdotto gradualmente nel mercato questo nuovo prodotto aprendo un nuovo segmento che si trova appunto tra i comuni CENTRI DI LAVORO e le macchine TRANSFER.

Oggi possiamo vantare il più grande parco macchine installato in questa categoria con oltre 100 centri in lavorazione installati sia in Italia che all’estero.

Inoltre, il vantaggio di produrre queste macchine standard, in serie, ha fatto sì che:

IL MULTICENTER HA IL COSTO PIÙ BASSO

DELLA CATEGORIA!

Ora tocca a te! Prova a rispondere alle seguenti 3 domande, prenditi 10 minuti di tempo e ti suggerisco di rispondere scrivendole su un foglio: è molto importante scrivere le risposte rispetto che pensarle solo, scriverle è più difficile perché serve concentrazione, quella concentrazione che molte volte per mancanza di tempo non abbiamo, e che però ci fa prendere decisioni SBAGLIATE o peggio ancora non decidiamo affatto.

COSA CAMBIEREBBE NELLA TUA AZIENDA

SE INSTALLI UN MULTICENTER

PER LOTTI DA 500 A 5000?

…E COSA ACCADREBBE SE CONTINUI

AD INTRODURRE MACCHINARI TRANSFER

O CENTRI DI LAVORO?

COSA ACCADREBBE NELLA TUA AZIENDA

SE NON FAI NULLA E POSTICIPI

LE TUE DECISIONI?

E TI RICORDO CHE…

NON SOPRAVVIVE IL PIÙ FORTE,

MA CHI SI ADATTA RAPIDAMENTE

AI NUOVI SCENARI!

Compila la scheda qui sotto per scaricare il video della macchina in azione!

Maurizio Porta

Esperto Nella Flessibilità Produttiva

Eng

Eng Deu

Deu