Il mondo della Lean Manufacturing è un mondo veramente semplicissimo e facile da comprendere, fatto di poche regole e pilastri principali e da molte sotto regole che si possono tranquillamente approfondire in un secondo momento.

Eppure per anni ho notato che questo mondo è visto dalla maggior parte delle persone come qualcosa di complesso e difficile da comprendere.

Questa visione ha creato negli anni una sorta di “diffidenza” e resistenza da parte degli utilizzatori di Macchine Utensili verso questo metodo e verso le soluzioni che esso propone.

È ovvio che se non capisco qualcosa, perché mi sembra troppo difficile e distante da me, cerco di evitarlo.

Siamo fatti così, la mente umana reagisce in questo modo per proteggerci “dall’ignoto”.

Più non sappiamo qualcosa o qualcosa ci sembra difficile da comprendere, più la nostra testa va in tilt, in modalità difensiva. Il risultato è che non agiamo, restiamo paralizzati.

La conseguenza però è che se rimani fermo mentalmente, resta ferma anche la tua azienda, perché un salto e la crescita aziendale passano prima di tutto da un cambio di mentalità da parte delle persone che ne sono a capo.

Per anni mi sono chiesto:

“Come mai le persone vedono la Lean Manufacturing come qualcosa di difficile da applicare? Eppure è così semplice…”

Dopo tanto tempo, finalmente ho trovato la risposta.

La verità è che tra:

- Lean Manufacturing

e

- Utilizzatore di Macchine Utensili Cnc

c’è una marea di professoroni e consulenti che, invece di semplificare la vita alle persone, si riempiono di paroloni complessi e tecniche iper difficili da applicare (a volte anche da pronunciare).

In sostanza, pur di vantare le loro competenze tecniche, usano un linguaggio incomprensibile per chi è dall’altra parte e fanno un elenco infinito di tecniche, di cui la maggior parte poco applicabili.

A questo va aggiunto che il 90% dei consulenti racconta la Lean Manufacturing come l’ha capita, e ciò non corrisponde quasi mai alla realtà.

Lean Manufacturing = Semplicità

90% Consulenti Lean = Iper Complessità

Si crea così un vortice di informazioni complesse e sbagliate, che genera una situazione di blocco mentale e di resistenza da parte delle aziende nell’applicare i semplici concetti base della Lean.

Concetti che, se applicati, potrebbero ribaltare totalmente e positivamente le sorti della tua azienda di produzione.

Se sei un utilizzatore di Macchine Utensili Cnc lascia che ti sveli un segreto:

Non ti serve conoscere tecniche iper complesse della Lean per ottenere risultati.

È sufficiente saper applicare nella maniera corretta i 3 principi che compongo il 20% delle tecniche Lean e che ti daranno l’80% dei risultati in un periodo di tempo molto ristretto.

Sto parlando di:

- I 7 sprechi (MUDA)

- Lo SMED

- Il TPM

Basta, finita la lezione di Lean.

Se ti porti a casa questi 3 concetti e li applichi bene hai già fatto l’80% del lavoro.

Poi ovvio che se vuoi approfondire le tecniche possiamo stare qui a parlare fino a domani.

Ma la verità è che all’inizio è sbagliato cercare di applicare tutti i concetti della Lean complicandosi la vita.

Non ha alcun senso che un consulente di Lean Manufacturing venga da te a presentarti le infinite tecniche e che ti esponga un piano complesso di introduzione del metodo nella tua azienda.

Questa cosa crea solo confusione nella tua testa e di conseguenza crea un blocco mentale forte, che impedirà la tua azione.

Tu hai bisogno di semplicità.

Ripetiamo:

- I 7 sprechi (MUDA)

- Lo SMED

- Il TPM

Se sei un utilizzatore di Macchine Utensili Cnc, all’inizio queste 3 tecniche saranno più che sufficienti per fare tutta la differenza di questo mondo.

Ma vediamole un attimo più nel dettaglio…

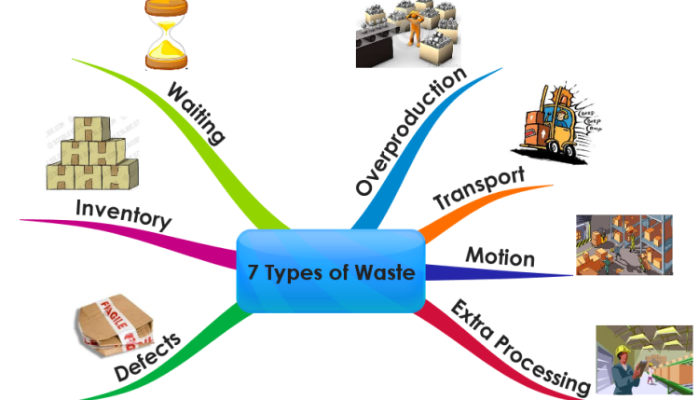

1. Lean Manufacturing: i 7 sprechi (MUDA)

La parola “MUDA” è un termine giapponese che significa appunto “sprechi”.

Un manager Toyota di nome Taiichi Ohno aveva individuato una scaletta di 7 sprechi che si trovano praticamente sempre nella propria produzione.

Partendo dal concetto di Takt Time, ossia il battito cardiaco e il ritmo di produzione dei tuoi pezzi (legato alla domanda di mercato), possiamo andare a capire quanto spreco stai facendo nel tuo reparto di produzione.

Quindi la prima cosa da fare in assoluto è:

- Individuare il tuo Takt Time attuale, ossia quello che stai tenendo ad oggi.

- Individuare il Takt Time di mercato.

La differenza tra questi due dati è lo spreco che stai generando senza rendertene conto.

Per dirla con un esempio semplice:

- Se tu oggi hai un ritmo di produzione da 1.000 pezzi al giorno

- Il mercato però ne richiede 888

- Stai producendo 112 pezzi al giorno in più

È buono? NO.

Sono solo sprechi a cascata che si andranno a creare come conseguenza di questi 112 pezzi in più che produci ogni giorno.

Per la precisione 7 sprechi.

Infatti dal Takt Time, il manager Taiichi Ohno aveva individuato appunto 7 sprechi che si creano come diretta conseguenza.

Eccoli in ordine:

- Sovrapproduzione

- Scorte

- Trasporti

- Movimentazione del corpo umano

- Difettosità

- Fermate

- Over-processing

Adesso non scenderemo nel dettaglio di ognuno di questi 7 livelli di spreco.

Ti basta comprendere il fatto che, più il tuo Takt Time è errato e distante da quello di mercato, più la forbice si allarga e gli sprechi sono pesanti.

Più sprechi = meno guadagni.

2. Lean Manufacturing: lo SMED

La parola SMED sta per “Single Minute Exchange of Die” e detta in maniera iper semplificata è la velocità del cambio di produzione.

L’obiettivo ultimo è ridurre al minimo i tempi di set-up interni spostandoli in set up esterni, per passare da una produzione all’altra in modo veloce.

È fondamentale ridurre i tempi morti per cambio produzione, attrezzandosi con strumenti, metodologie e tecnologie che aiutino questo processo.

3. Lean Manufacturing: il TPM

Infine, ultimo ma non ultimo, abbiamo il TPM: Total Productive Maintenance.

Sono tutte le attività di manutenzione preventiva che dovresti applicare per garantire una resa maggiore di tutti i tuoi impianti.

Conosco un sacco di persone che non fanno alcun tipo di manutenzione, giustificandosi con la solita frase “eh ma noi non abbiamo tempo di fermarci a fare manutenzione, dobbiamo produrre, quando qualcosa si rompe, ripariamo al momento”.

La verità è che questa sindrome di “rimandite” avrà conseguenze di gran lunga peggiori sui tuoi risultati, rispetto a chi si ferma per fare il tagliando auto e poi continua senza grippare il motore.

I giapponesi conoscono molto bene questi concetti e questa mentalità, infatti hanno sviluppato metodi e modelli di produzione spesso più efficienti, legati anche a una cura maniacale verso il TPM.

80% risultati, 20% teoria

A questo punto dobbiamo arrivare al succo del discorso.

Il concetto che voglio passarti e a cui tengo tantissimo è di non fidarti delle parolone e dei concetti super complicati che vengono sbandierati da chi ti propone progetti di ristrutturazione del tuo reparto di produzione con un modello Lean “avanzato”.

Tu non hai bisogno di un modello di Lean “avanzato” e non hai bisogno di sapere, né tanto meno applicare, tutti i concetti della Lean Manufacturing.

Se sei un utilizzatore di Macchine Utensili e vuoi affacciarti a questo mondo per capire se esiste un reale metodo da applicare anche per i “non addetti”, ti ribadisco quello che ho detto sopra.

Ricordati questi 3 pilastri:

- I 7 sprechi (MUDA)

- Lo SMED

- Il TPM

Per iniziare a ottenere risultati eccezionali non ti servirà nient’altro.

Parola mia.

A questo voglio quindi agganciare la teoria di Pareto secondo cui, in gran parte delle situazioni, esiste un 20% delle cose che se applicate ti daranno l’80% dei risultati.

Ecco, per me quel 20% sono esattamente questi 3 principi, che poi sono i pilastri su cui ho sviluppato il mio metodo, che ho chiamato PORTA PRODUCTION METHOD.

E questi 3 pilastri, se li applicherai bene, ti daranno l’80% dei risultati che vai cercando.

Proprio su questi 3 pilastri ho formato un team di Tutor Tecnici che aiutino gli utilizzatori di Macchine Utensili Cnc per lavorazioni metalliche a capire come applicarli e come ottenere subito grandi risultati.

Bene, questa lezione di Lean Manufacturing per utilizzatori di Macchine Utensili Cnc finisce qui.

Spero di esserti stato di aiuto e di aver chiarito parte dei tuoi dubbi.

Ricordati, la Lean Manufacturing è un mondo che parte dalla semplicità, chi te la vende come complessa è perché lui per primo non l’ha capita e interiorizzata come dovrebbe oppure te la rende difficile per fatturare di più.

Parti da ciò che è semplice e che funziona.

Sei un utilizzatore di Macchine Utensili Cnc per lavorazioni metalliche? Vuoi avere una visione più chiara e completa di come applicare questi 3 concetti di Lean Manufacturing alla tua azienda?

Scopri SUBITO come fare, richiedendo una consulenza diretta con un nostro TUTOR TECNICO.

Clicca qui www.assistenzaflessibilitaproduttiva.com

per avere maggiori informazioni.

Per approfondire gli argomenti su Flessibilità Produttiva e Produzioni Competitive

CLICCA QUI

>>> www.libroflessibilitaproduttiva.com <<<

Il mio libro dedicato agli utilizzatori di macchine utensili che vogliono fare il salto di qualità ti aspetta!!!

Ai tuoi risultati,

Maurizio Porta

Master Trainer PORTA PRODUCTION METHOD

Eng

Eng Deu

Deu