La produzione di valvole comprende una vasta gamma di settori e componenti, ma in questo articolo ci soffermeremo sulle valvole in ACCIAO e GHISA.

Per quale motivo voglio concentrare l’attenzione su questi due materiali?

Perché, se ci pensi, fino ad oggi il loro classico processo di produzione è sempre stato suddiviso in due fasi principali:

- TORNITURA

- FRESATURA/FORATURA

Nella mia esperienza pluriennale in collaborazione con svariate aziende utilizzatrici di Macchine Utensili, ho visitato reparti di produzione in cui la prima fase viene tipicamente realizzata su un tornio orizzontale per le valvole piccole e su un tornio verticale per quelle più grosse, per poi, nella seconda fase, essere movimentate su un centro di lavoro più o meno grande, sempre a seconda della taglia di valvola da lavorare.

Queste due fasi si realizzano con due tipologie di Macchine Utensili, tornio e centro di lavoro.

Ma per poter produrre in quantità e aumentare la produttività, ho anche visto situazioni produttive strutturate nel seguente modo:

- Tornio 1: Tornitura prima flangia

- Tornio 2: Tornitura seconda flangia

- Tornio 3: Tornitura terza flangia

- Centro di Lavoro 4, 5 e 6: Fresature

- Trapani 7 e 8: Forature fori flangia

- Trapani 9 e 10: Maschiatura filetti flangia

- Reparto di sbavatura valvola eseguita a mano

Ma ora andiamo al sodo…

NON SAREBBE BELLO AVERE UN’UNICA MACCHINA IN CUI POSIZIONARE

LA TUA VALVOLA, IN MODO CHE ESCA FINITA AL 100% CON UN SOLO PROCESSO DI LAVORO?

Sarebbe bello, vero?

Perché la reale difficoltà è che con una produzione in cui le macchine sono messe in serie e ognuna esegue una sola fase, sorgono molte problematiche.

Vuoi sapere cosa succede?

ECCO 8 PUNTI CRITICI DI PRODUZIONE SE LAVORI UN PEZZO CON PIÚ MACCHINE E PROCESSI:

- Problemi di qualità, dati dall’obbligo di dover riposizionare il pezzo sulle varie macchine.

- Costo personale, ovviamente alto, perché dovrai impiegare più persone sulla linea.

- Maggiore incidenza della variabile “uomo”, che significa “non costanza” della produzione.

- Tante persone = tanti problemi di gestione sui 3 turni.

- Molta più area occupata di quella realmente necessaria.

- Movimentazione pezzi elevata, che comporta una maggiore probabilità di creare difetti sui pezzi e costi legati alla scarsa ottimizzazione del processo.

- Catena WIP (Work In Progress) troppo lunga, difficile da tenere sotto controllo, con troppi pezzi fermi nelle varie fasi.

- Automazione, molto complicata e costosa.

CON I PROBLEMI APPENA ELENCATI,

QUALI SONO LE CONSEGUENZE SULLA TUA PRODUZIONE?

Purtroppo le problematiche legate agli 8 punti sopra elencati sono molteplici.

La prima, e la più ricorrente, è un’alta percentuale di lamentele da parte dei clienti per la scarsa qualità dei pezzi.

Indubbiamente, con questa lunga catena di macchine messe a cascata una dietro l’altra, non è facile produrre pezzi di qualità, lavorati a disegno ed esenti da bave.

Sappiamo tutti molto bene che quando c’è un cliente insoddisfatto, le giornate si fanno più pesanti, e in un mercato sempre più piccolo e saturo, ovviamente ci sono molte altre aziende pronte a prendersi cura del cliente in cerca di alternative.

Vuoi farti rubare i clienti a causa di una scarsa efficienza di processo?

Non credo sia il tuo caso!

Ora passiamo al costo del personale.

Anche qui l’argomento è molto critico, non solo per il costo del personale in senso stretto che incide molto sul pezzo, ma perché oggi più personale è direttamente coinvolto nel processo di produzione, più alziamo la probabilità di introdurre l’errore umano. (Se si chiama “errore umano” UN MOTIVO c’è, commetterlo è umano!)

Inoltre, più personale abbiamo e più sarà difficile e costoso mantenerlo sempre aggiornato e formato, sotto tutti i vari aspetti oggi richiesti dalle normative vigenti, sempre più numerose e restrittive.

Vuoi alcuni esempi?

Parliamo della formazione professionale, della formazione sulla sicurezza sul lavoro, della gestione della persona, con ferie, malattia, permessi e quant’altro.

La lista è veramente lunga e lo diventerà sempre di più.

Oggi come oggi anche l’area occupata dagli impianti ha un valore importante, dunque un costo, che andrebbe perlomeno quantificato.

Con tante macchine la contabilità industriale deve tener conto anche dello spazio occupato dall’impianto, perché ad esso sono collegati costi come l’assicurazione del capannone, il riscaldamento dell’area, l’illuminazione, le tasse, etc…

Analizzando poi il WIP, ovvero il materiale fermo tra una lavorazione e l’altra, tra diverse macchine a catena si formano degli accumuli di pezzi parzialmente lavorati che, a volte, per via del famoso errore umano, saltano una lavorazione, arrivando in fase di montaggio (o peggio ancora al cliente finale) non conformi al disegno, causando quindi problematiche che conosciamo benissimo.

E che dire se un bel giorno decidessimo di automatizzare queste macchine?

É facile intuire che più macchine ho in lavorazione, più avrò bisogno di robot e nastri trasportatori, dunque alti costi di automazione e complicazioni non indifferenti.

Altro punto fondamentale è il cambio prodotto o taglia.

Il riattrezzaggio ha tempi molto lunghi, per cui questo si traduce in una forte perdita di competitività che gioca a favore della concorrenza.

MA ALLORA LA DOMANDA SORGE SPONTANEA…

COME SI PUO DIVENTARE PIÙ COMPETITIVI?

ECCO LA SOLUZIONE:

ENTRA IN CAMPO IL NUOVO PORTACENTER 500

CON STAZIONE DI TORNITURA!

Una sola Macchina Utensile svolge tutte le operazioni sopra elencate, il tutto impiegando una sola persona.

Inoltre, è possibile introdurre nel processo un controllo pezzo a fine lavorazione per assicurarsi che tutte le fasi siano state svolte senza intoppi.

E ancora, il controllo finale può essere integrato in un sistema basato sul modello INDUSTRIA 4.0, dove per ogni valvola prodotta viene generato un numero di serie univoco.

In questo modo i dati della valvola vengono archiviati creando la tracciabilità digitale per ogni componente prodotto.

In caso di necessità, in un secondo momento, grazie a una semplice scannerizzazione del QR CODE con un qualsiasi smartphone, si potranno verificare tutti i dati di costruzione della valvola, offrendo al cliente finale un servizio ECCEZIONALE.

Rimanendo alle fasi realizzate sul PORTACENTER 500, ecco un esempio di processo:

- STAZIONE 1: FRESATURE

- STAZIONE 2: TORNITURA FLANGE

- STAZIONE 3: FORATURE/FILETTATURE FORI FLANGE/SBAVATURE/CONTROLLO QUALITÀ INTEGRATO.

- STAZIONE 4: CARICO/SCARICO PEZZO (mentre la macchina lavora!)

Come puoi facilmente intuire, il tempo di esecuzione della valvola è diviso fra le 3 stazioni di lavoro indipendenti, mantenendo un unico processo.

Infatti, la valvola viene staffata una sola volta e finita totalmente, senza alcun ristaffaggio, tutto a vantaggio della precisione di lavorazione.

UN SOLO PORTACENTER 500 PRODUCE COME MOLTI CENTRI DI LAVORO, MA CON I SEGUENTI 11 VANTAGGI:

- Taglio del costo di manodopera > 1 solo operatore anziché più operatori.

- Meno variabile “uomo” = meno errori > drastica riduzione degli scarti.

- Meno personale = meno problemi di gestione > miglior addestramento.

- Meno area occupata e riduzione movimentazione pezzi > taglio dei costi.

- Catena WIP corta, facile da controllare.

- Automazione semplificata e meno costosa > 1 macchina anziché più macchine.

- Costo inferiore rispetto a più Macchine Utensili.

- Consumo energetico inferiore.

- Attrezzature meno costose > 3-4 macchine con cambio pallet hanno 6-8 attrezzature, il PORTACENTER solo 4!

- Produzione più veloce, grazie alla riduzione dei tempi morti e dei tempi di cambio utensile e cambio pallet.

- Cambio di produzione molto più veloce, per soddisfare le richieste del mercato e ridurre il magazzino!

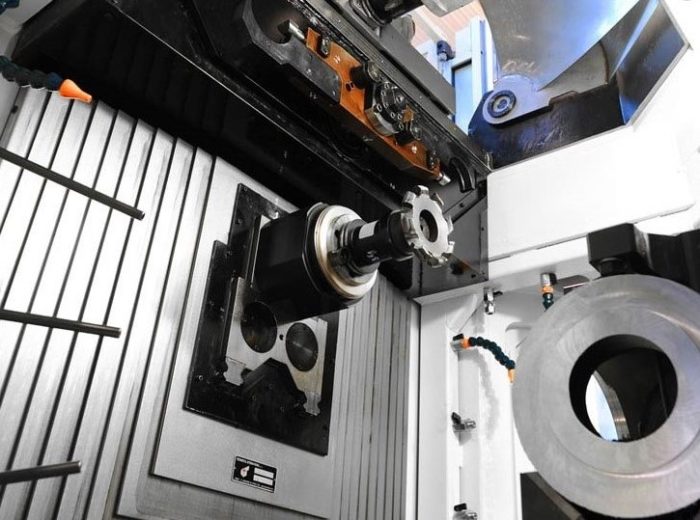

ECCO COME SI PRESENTA IL PORTACENTER 500

VOGLIO ESSERE TRASPARENTE AL 100% E DIRTI CHE IL PORTACENTER 500 NON Ѐ LA SOLUZIONE PER TUTTE LE VALVOLE!

Sì, hai letto bene.

Infatti, anche se come concetto potrebbe sembrare OTTIMO per tutte le valvole, in realtà non lo è.

Il PORTACENTER 500 trova la sua migliore applicazione per valvole quali:

- GATE VALVES

- GLOBE VALVES

- CHECK VALVES

- PLUG VALVES

- BALL VALVES

- CONTROL VALVES (TAGLIE DA ½ POLLICE FINO A 4 POLLICI)

- BUTTERFLY VALVES (FINO A 12 POLLICI)

ATTENZIONE!!!

IN QUALI CASI NON È CONSIGLIATO COMPRARE IL PORTACENTER 500?

Il PORTACENTER non è la soluzione giusta per valvole di taglie più grosse, perché più le valvole sono grandi, meno quantità c’è da produrre, per cui questa tipologia di macchina non sarebbe competitiva.

Andando più nello specifico, vale anche l’affermazione contraria, cioè: PIÙ LE VALVOLE SONO PICCOLE, PIÙ QUANTITÁ C’É DA PRODURRE, quindi questa strada potrebbe non essere quella ideale, a meno che si punti a produrre solo il venduto senza fare magazzino.

IL PORTACENTER 500 É PERFETTO

DA ½ A 4 POLLICI GATE, GLOBE VALVE E SIMILI

FINO A 12 POLLICI BUTTERFLY VALVE.

PERCHÉ SOLO QUESTE TAGLIE E NON TUTTA LA GAMMA?

La spiegazione sta nel fatto che nella fascia ½ – 4 pollici, per le valvole GATE, GLOBE e simili, come anche per le valvole BUTTERFLY fino a 12 pollici, la concorrenza è più agguerrita.

Dunque serve una macchina veloce, competitiva, studiata per dare il massimo all’interno dei 4 – 12 pollici, perché se non si è competitivi in questa fascia, sono botte da orbi e in poco tempo si finisce KO, al tappeto, schiacciati dal prezzo!

Nella fascia oltre i 4 pollici, i volumi cadono drasticamente e non ha più senso fare una macchina che parallelizzi le operazioni.

In questo caso, quindi, rientrerebbero in gioco le macchine a un solo mandrino di lavorazione, con possibilità di tornitura.

Quindi comprendi bene che è opportuno valutare ogni singola situazione per fare la scelta e ottenere il risultato migliore.

La controprova di ciò che hai appena letto sta nel fatto che questo segmento, molto competitivo e con alti volumi di produzione, sta tagliando fuori anche le macchine a un mandrino, perché bisognerebbe installare più macchine per far fronte appunto a determinati volumi di produzione.

MA…

Più macchine = tutte le problematiche sopra elencate.

SEI PRONTO AL TAGLIO DEI COSTI DI PRODUZIONE

E AL MIGLIORAMENTO DEI MARGINI PER VALVOLE

DA ½ – 4 POLLICI E BUTTERFLY VALVE FINO A 12 POLLICI

GRAZIE AL PORTACENTER 500?

Ecco un esempio di lavorazione:

VALVOLA GATE 2 POLLICI: 119 secondi (2 minuti)

VALVOLA BUTTERFLY 10 POLLICI: 320 secondi (5,3 minuti)

NON SEI ANCORA CONVINTO DI QUANTO TI HO DETTO FIN QUI?

ALLORA LEGGI IL CASE HISTORY DI UN CLIENTE CHE HA SCELTO LA SOLUZIONE PORTACENTER 500!

PARLA IL CLIENTE…

Kimray è una società a capitale privato che produce una vasta gamma di pompe e valvole di comando per l’industria petrolifera. Questi pezzi, sia in acciaio che in ferro, come misura variano da 1 a più di 36 pollici.

Il volume complessivo di pezzi prodotti da Kimray è praticamente raddoppiato negli ultimi anni.

Questo incremento di produzione riguarda soprattutto componenti della gamma più piccola, con requisiti di finitura di qualità. Questa è la gamma di prodotto sulla quale Kimray si è focalizzata per aumentare la propria capacità di

lavorazione.

Nel caso di Kimray, l’ampia offerta, i continui incrementi di volume e la filosofia aziendale Just In Time, hanno richiesto una cella di lavorazione ad alta PRODUTTIVITÀ e ad alta FLESSIBILITÀ, così come molta attenzione e accuratezza nel rispettare e soddisfare i loro standard qualitativi.

L’INTERESSE NEL PORTACENTER

Dopo una completa e attenta indagine sulle Macchine Utensili disponibili sul mercato, Kimray ha trovato il PORTACENTER particolarmente interessante.

Il PORTACENTER è una macchina con tre moduli di lavorazione a quattro assi, ognuno con una grande capacità di magazzinaggio utensili e una tavola rotante centrale.

Oltre a essere una macchina molto veloce (con rendimento paragonabile a quattro centri di lavoro orizzontali), il PORTACENTER è progettato per lavorare materiali ferrosi pesanti, necessari per i pezzi di Kimray.

Una delle caratteristiche uniche che ha catturato l’attenzione di questa azienda è stata la capacità di lavorare contemporaneamente pezzi diversi, attraverso la cella.

In questo modo, con lotti annuali di 1.000 pezzi o meno, Kimray può trarre vantaggio dai bassi costi di questa macchina, senza aggiungere lunghi tempi di set up e costi per l’utensileria.

Il fatto che il PORTACENTER, comandato tramite FANUC, sia per PORTA un prodotto standard, è piaciuto a Kimray.

Anche il sistema integrato di diagnostica via web è stato un punto forte. Sebbene in grado di essere caricata automaticamente, il progetto di Kimray prevedeva di far funzionare la macchina con carico manuale: l’area operatore è ben protetta, così come la recinzione con pavimentazione asciutta poiché esente da schizzi di lubrorefrigerante.

Tutti questi sono stati elementi di fondamentale importanza per la scelta della macchina.

RISULTATI DI PRODUZIONE

Sette mesi dopo l’installazione della Macchina Utensile, Kimray ha scoperto che, con il PORTACENTER, è in grado di aumentare molto la produzione rispetto a quanto preventivato al momento dell’acquisto e rispetto alle valutazioni che avevano giustificato l’acquisto del PORTACENTER.

Utilizzando il concetto di attrezzatura universale, il tempo ciclo è risultato otto volte più rapido rispetto a quello ottenuto con i centri di lavoro convenzionali.

Allo stesso tempo, il set up è semplice e veloce. I tempi di cambio pezzo sono limitati a 2 ore e persino il set up macchina iniziale per un nuovo pezzo, anche se complicato, viene effettuato più rapidamente.

QUESTA MACCHINA PRODUCE A RITMI DI GRAN LUNGA PIÙ VELOCI RISPETTO AI COMUNI CENTRI DI LAVORO.

Infatti, l’impianto a 3 mandrini ha permesso a Kimray di portare al proprio interno il lavoro che in precedenza veniva esternalizzato, ottenendo un miglior controllo di processo e riuscendo a gestire anche lotti più piccoli a favore della riduzione di magazzino.

Il PORTACENTER ha soddisfatto e superato le aspettative di Kimray, ed è diventato un forte strumento per l’azienda, per continuare a offrire prodotti di alta qualità e competitivi dal punto di vista del prezzo.

ECCO UNA TESTIMONIANZA REALE SULL’UTILIZZO DEL PORTACENTER

Valvola alta pressione in acciaio 2 POLLICI CONICO – era 306 secondi con un centro di lavoro orizzontale – e ora 156 secondi con il PORTACENTER.

Ora prova a rispondere a queste 3 domande. Prenditi 10 minuti di tempo e scrivi le tue risposte su un foglio, questo è molto importante, scrivere è difficile perché richiede concentrazione, quella concentrazione che molte volte, per mancanza di tempo, non abbiamo, e che però ci porta a prendere decisioni sbagliate o, peggio ancora, non ci permette di decidere.

COSA CAMBIEREBBE NELLA TUA AZIENDA INSTALLANDO UN PORTACENTER?

COSA ACCADREBBE NELLA TUA AZIENDA SE CONTINUASSI A INTRODURRE MACCHINARI TRADIZIONALI?

COSA ACCADREBBE NELLA TUA AZIENDA SE NON FAI NULLA E POSTICIPI LE TUE DECISIONI?

TI RICORDO CHE…

NON SOPPRAVVIVE IL PIÙ FORTE,

MA CHI SI ADATTA RAPIDAMENTE AI NUOVI SCENARI!

Queste sono tematiche importanti per un reparto di produzione, che non possono essere trascurate in alcun modo se vuoi avere un’azienda performante e che possa prosperare negli anni a venire.

Lavori nel settore delle Macchine Utensili CNC per lavorazioni metalliche e sei curioso di capire cosa cambierebbe all’interno del tuo reparto di produzione implementando e applicando un preciso sistema di Manutenzione Preventiva?

Contattaci subito per richiedere la tua consulenza GRATUITA con un nostro TUTOR TECNICO.

Scrivi un’email a porta@flexible-production.com per avere maggiori informazioni.

Per approfondire il tema delle Produzioni Competitive

e il PORTA Production Method

CLICCA QUI

>>> www.librocentridilavoro.com <<<

Il mio libro dedicato agli utilizzatori di Macchine Utensili per lavorazioni metalliche che vogliono fare il salto di qualità ti aspetta!!!

Ai tuoi risultati,

Maurizio Porta

Master Trainer PORTA PRODUCTION METHOD

Eng

Eng Deu

Deu