Una delle dichiarazioni che sento dire da moltissime aziende è “Voglio diventare il numero 1, il leader di mercato”.

Magari in quel momento non sono ancora i NUMERI 1, ma il loro intento è quello di voler essere leader nel proprio settore e questo li porta a osservare il mercato in modo proattivo, rendendoli più propensi a sfide e cambiamenti.

Hanno l’idea di lavorare sodo per affrontare il cambiamento e puntare in alto con le loro aziende di produzione.

Non ti nascondo che quando incontro questo tipo di aziende resto affascinato, incuriosito e mi piace indagare e chiedere che cosa ne pensano della loro concorrenza, quale pensiero di fondo muove il loro animo ed entusiasmo.

Ho deciso quindi di condividere con te i miei 25 anni di visite presso aziende di produzione di successo e non, in tutto il mondo, per analizzare insieme ciò che le accomuna.

E ti posso assicurare che questa netta distinzione in due categorie di aziende esiste in ogni cultura e nazione.

Nel mondo della produzione vedo troppo spesso aziende che si LAMENTANO del mercato, dei clienti, dei dipendenti, dei fornitori, del “governo ladro” e chi più ne ha più ne metta. Certamente riconosco che queste sono variabili che influenzano il fare impresa, nessun dubbio; è anche altrettanto vero che ci sono altre aziende che, pur con le stesse variabili, riescono ad avere SUCCESSO!

Come mai accade questo?

Essendo più interessato a capire queste ultime aziende, come operano, cosa pensano e, nello specifico, COSA FANNO, ti posso dire che il motivo per il quale hanno successo è che ACCETTANO NUOVE SFIDE.

Come?!? Facendo prima di tutto un mezzo passo avanti, nel vuoto.

Nulla di garantito o certificato nel risultato che otterranno, ed è per questo che si chiamano SFIDE, perché il risultato NON è certo.

Le aziende di successo si assumono una dose di rischio più alta, pur di sfidare il principio di inerzia che genericamente ci spinge a restare fermi dove siamo.

Una frase che ripeto sempre e che esprime al meglio ciò che sto dicendo è:

“NON SOPRAVVIVE IL PIÙ FORTE, MA CHI SI ADATTA RAPIDAMENTE AI NUOVI SCENARI!”

Voglio essere molto conciso e andare al sodo della questione.

I nuovi scenari e sfide nel mondo della produzione sono principalmente questi 5:

- Riduzione del magazzino

- Produrre solo il venduto

- Agilità nel produrre (Time to Market)

- Facilità di utilizzo impianti

- Riduzione rischio d’investimento

Questi 5 punti ti portano direttamente ai seguenti benefici:

TAGLIO DEI COSTI E MIGLIORAMENTO DELLA MARGINALITÁ AZIENDALE

Come si possono raggiungere tali risultati?

Adottando anzitutto un metodo ben preciso, che aiuti il tuo reparto di produzione ad avere una direzione e degli obiettivi chiari e definiti.

Io personalmente sono sempre andato alla ricerca di tecniche per produrre senza sprechi, avendo bene in mente un dato: il COSTO PEZZO.

Il costo pezzo (insieme al tempo ciclo), infatti, è quel dato finale che ti permette di conquistare sempre più quote di mercato, acquisire più clienti ed entrare in nuovi settori grazie a un’efficace strategia produttiva.

Per questo preciso motivo ho studiato e sviluppato il PORTA PRODUCTION METHOD, un Metodo che punta a un solo e unico obiettivo: renderti il più competitivo possibile.

Spesso, quando sono in consulenza, i responsabili di produzione e gli utilizzatori di Macchine Utensili mi chiedono: “Ma tu sei un costruttore di Macchine Utensili o un consulente di metodi di produzione?”.

A questa domanda rispondo in maniera molto chiara.

La mia famiglia, sin dal 1958, ha sempre costruito Macchine Utensili, per cui nel mio DNA c’è l’indole del costruttore di Macchine Utensili. Ma se fino al 2005 costruivamo Macchine Utensili su specifiche del cliente, da quell’anno il nostro obiettivo e la nostra missione sono cambiati.

Essendo un costruttore di Macchine Utensili e iniziando nei primi anni ‘90 la mia carriera nell’azienda di famiglia, ebbi l’occasione di essere esposto e confrontarmi con tante aziende e reparti di produzione, che via via negli anni sono diventati la mia passione.

Non tanto dal punto di vista puramente tecnico delle Macchine Utensili, ma rispetto ai metodi organizzativi che vedevo implementati in reparto, tanto in Europa, quanto nel mercato nord americano.

Detto ciò, iniziai a studiare i vari metodi per pura passione personale, dai primi processi fino alle tecniche attuali e più innovative presenti sul mercato.

Dopo 10 anni di studi e ricerche, nel 2015 decisi di divulgare il mio primo libro, chiamato FLESSIBILITÀ PRODUTTIVA, che racchiude i miei studi e ricerche in un unico Metodo, specifico per utilizzatori di Macchine Utensili.

Un Metodo di stampo Lean, il cui obiettivo è trasmettere un modo diverso di affrontare la produzione.

Poi nel 2020, dopo 5 anni di applicazione del primo Metodo, principalmente teorico, ho deciso di rivedere alcuni passaggi e attualizzare i concetti precedentemente pubblicati.

Ho così dato forma al PORTA PRODUCTION METHOD, che è la naturale evoluzione del primo Metodo.

Nel PORTA PRODUCTION METHOD sono racchiuse le principali tecniche descritte nel primo libro, ma ovviamente con delle rivisitazioni.

Molti passaggi sono stati sistemati grazie alla conoscenza del Metodo applicato in reparti di produzione e sfruttando l’esperienza diretta di alcuni miei clienti che hanno ottenuto risultati straordinari.

Per cui posso dire che il PORTA PRODUCTION METHOD non è solo un approccio teorico, ma scaturisce dai reparti di produzione.

Per cui, tornando alla domanda iniziale, se sono un costruttore di Macchine Utensili oppure un consulente di metodi di produzione, dalla spiegazione sopra potresti optare per la seconda ipotesi.

Ma ora viene il bello.

Ricorda che fino agli anni 2000 PORTA SOLUTIONS era un’azienda che produceva macchine speciali su ordinazione.

Attento ora al passaggio fondamentale.

Grazie al Metodo FLESSIBILITÀ PRODUTTIVA prima e al PORTA PRODUCTION METHOD poi, è nata la linea PORTACENTER.

Che cosa è il PORTACENTER?

È la Prima Macchina Utensile progettata per un METODO, il PORTA PRODUCTION METHOD.

Per cui eccomi ora in veste di costruttore di Macchine Utensili non più su specifiche del cliente, ma costruttore di una Macchina Utensile progettata per esaltare il PORTA PRODUCTION METHOD.

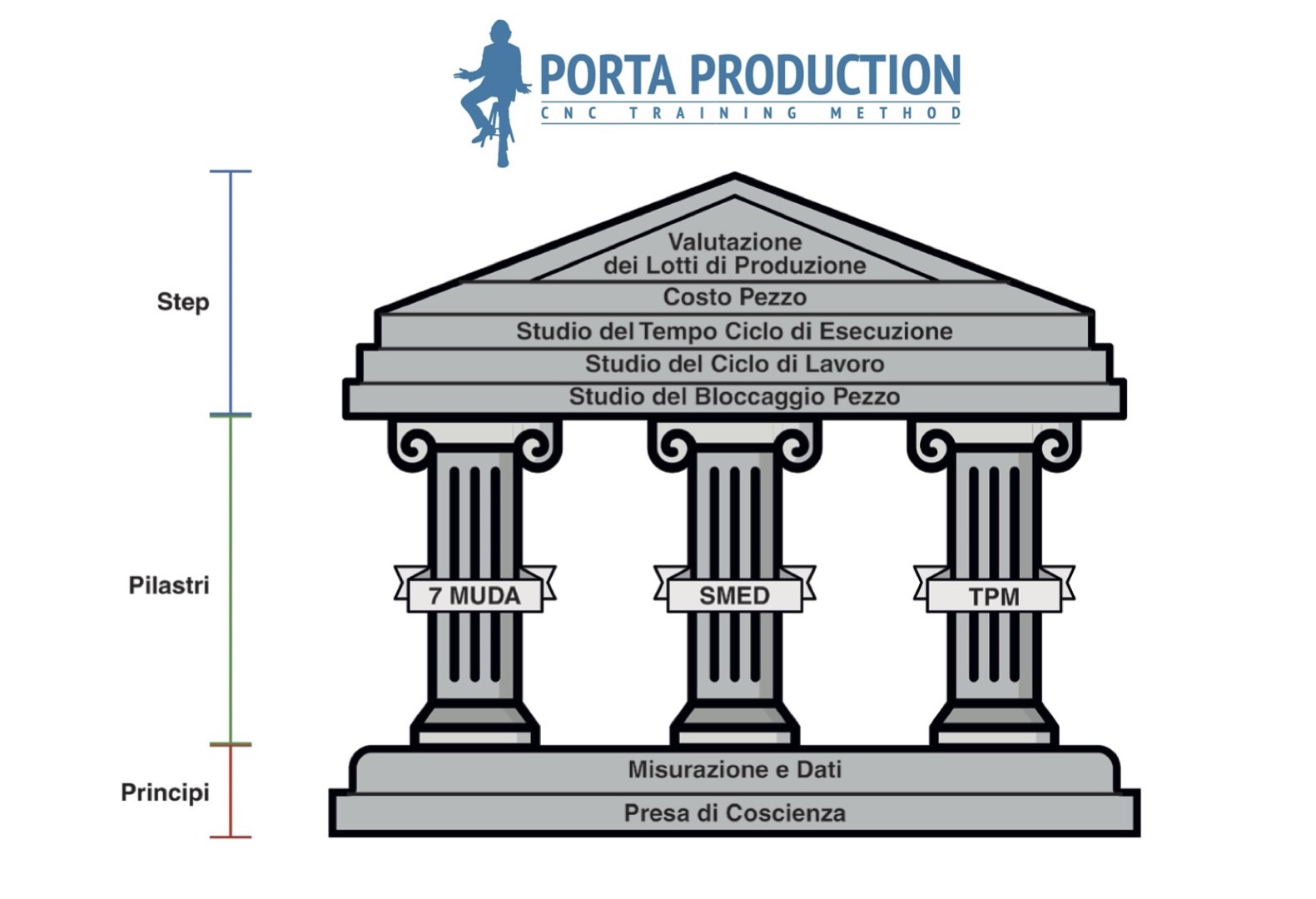

Il PORTA PRODUCTION METHOD si può adottare anche se non hai il PORTACENTER. Se hai già letto il libro, ti ricorderai che alla base ci sono:

- 2 principi

- 3 colonne portanti

- 5 step

In nessun punto leggerai che per fare questo ti serve il PORTACENTER.

La forza del Metodo è che, in ambito produttivo, può essere adattato a qualsiasi reparto di produzione e Macchina Utensile, anche ai classici Centri di Lavoro.

E la bella notizia è che ti porterà già dei risultati.

Detto questo, se poi installi un PORTACENTER, vedrai come il PORTA PRODUCTION METHOD sarà molto più semplice e rapido da implementare, perché il PORTACENTER 3 mandrini è stato progettato proprio per questo.

Seguendo appunto la filosofia 3 mandrini.

Vale addirittura il contrario: se installi un PORTACENTER e inizi a utilizzarlo, senza accorgertene adotterai dei comportamenti propri del PORTA PRODUCTION METHOD.

Tornando a noi, certamente mettersi in gioco e valutare nuovi metodi produttivi per la tua azienda richiede impegno e spesso capita che:

- non hai tempo;

- non trovi la concentrazione giusta;

- ti spaventa pensare a nuovi investimenti;

- fai finta di non vedere.

Per questo è importante confrontarsi con chi ha dedicato molto tempo a esaminare nuovi contesti produttivi e studiare nuovi metodi di produzione adatti al mondo in continuo cambiamento, per poi fonderli al fine di erogare soluzioni innovative.

Perché vedi, esiste una grande differenza tra chi vuole trovare una soluzione (ed è disposto ad ascoltare) e chi si rassegna e fa finta di niente, tanto va bene così, nella convinzione che non ci sia niente di meglio.

Lo so benissimo come funziona e ora ti elenco le scuse più comuni che tendiamo a raccontarci.

“I macchinari, anche se vecchi di decenni, fanno ancora il loro lavoro”.

“I macchinari che ho sono già ammortizzati”.

“Fino a quando non riempio di lavoro le mie macchine (vecchie e rigide) non posso pensare ad altro”.

“Il passato era un contesto lavorativo migliore”.

Dei veri e propri luoghi comuni che purtroppo bloccano l’azione.

Parallelamente, questo atteggiamento mentale ti mette in una posizione passiva. E tutto ciò alimenta uno stato d’animo riassumibile in una sola parola:

RASSEGNAZIONE

Ecco, se sei questo tipo di azienda, sai che ti dico:

SE ANCHE TU SEI DISPOSTO A FARTI TRASCINARE DAGLI ESPERTI DELLE LAMENTELE, PUOI CESTINARE QUESTO ARTICOLO SENZA PERDERE ALTRO TEMPO!

Al contrario, i clienti con cui lavoro e ai quali fornisco Macchine Utensili di nuova generazione (sfidando le nuove regole del mercato) sono quanto di più lontano possa esistere da quel tipo di mentalità, TRISTE e ARRENDEVOLE!

Parliamo di imprenditori e responsabili di produzione disposti a intraprendere, ovvero a fare impresa, dove il rischio fa parte del gioco. Altrimenti non sei più un’impresa, ma lo sei stata solo in passato. Ecco perché nasce la frase

“Il passato era migliore”, perché probabilmente ai tempi rischiavi, con il giusto atteggiamento mentale, mentre oggi non sei più disposto a farlo!

Allora, come fare per tornare in quella condizione? Certamente non con la forza del pensiero o con forme di meditazione, ma con AZIONI REALI e CONCRETE, con la voglia di mettersi in discussione e di fare, convinti che esista un modo per tagliare i costi di produzione e migliorare i margini.

Se proprio devo ammetterlo, anche io sono passato dalla fase di RASSEGNAZIONE.

E ammetto che, paradossalmente, a un certo punto nella rassegnazione ci si trova anche bene. C’è molta gente in questa situazione e ciò, per assurdo, crea gruppo, senso di appartenenza, un’anestesia generale a base di lamentele.

In questa atmosfera paradossale ognuno racconta i propri mali, aggrappandosi al fatto che c’è sempre qualcuno che sta peggio, oppure, come i perditempo, facendo a gara a chi ha più dolori da elencare.

Come detto, a un certo punto anche io ci sono cascato e questo mi ha portato a prendere decisioni sbagliate, basate sul risparmio e sui tagli, guidate dalla PAURA.

Ma poi, grazie al gruppo di persone che oggi compongono l’azienda e a nuovi investimenti in personale più competente, siamo riusciti a capire le nuove esigenze del mercato e, di conseguenza, a sviluppare il PORTACENTER.

Questa macchina oggi ha trovato successo presso una clientela che sta sfruttando l’onda della crisi, per trasformarla in OPPORTUNITÁ.

Aziende che, anziché subire passivamente quest’onda, hanno deciso di cavalcarla con una bella tavola da surf, mentre i più faticano a rimanere a galla, rischiando di annegare da un momento all’altro!

Questa nuova concezione di macchina ha trovato applicazioni provenienti da due settori ben definiti.

Il primo è quello degli utilizzatori di Macchine Transfer, che si sono convertiti al PORTACENTER a fronte di richieste di lotti sempre più piccoli (per non fare magazzino) e componenti sempre più complessi da produrre, con queste conseguenze:

- tempi di riattrezzaggio macchina più lunghi della produzione;

- numero di attrezzisti insufficiente, visti i frequenti cambi;

- componenti da produrre più complicati, continue riprese;

- sbavature a mano, dunque risultati finali non costanti.

Inoltre nei componenti più complicati si trovano i margini di guadagno, ma a causa di quanto sopra questi margini spariscono magicamente in un lampo.

Il secondo gruppo è quello degli utilizzatori dei comuni Centri di Lavoro, flessibili ma con una produttività molto bassa, che induce il cliente a installare ancor più Centri di Lavoro. Questo porta a:

- aumento dell’area occupata;

- necessità di più manodopera o di più robot;

- maggior consumo di energia (+50%);

- attrezzature specifiche, dunque costose.

Il tutto si traduce nell’azzeramento dei margini di profitto per gli alti costi di gestione.

ECCO CHE…

IL PORTACENTER SI POSIZIONA TRA LE MACCHINE TRANSFER E I COMUNI CENTRI DI LAVORO, GARANTENDO UN COSTO/PEZZO MAI VISTO PRIMA!

Questa macchina si colloca in un’area molto interessante, traendo i lati migliori dalle due TECNOLOGIE. Infatti, si adatta rapidamente alle esigenze del mercato (tipico del Centro di Lavoro), ma con una produttività notevole (tipico del Transfer), determinando un costo/pezzo mai visto prima!

Oltretutto, a livello economico, il RISCHIO d’INVESTIMENTO è basso perché:

- è una Macchina Utensile standard;

- è facile da usare e da automatizzare;

- è molto compatta;

- viene riattrezzata velocemente per qualsiasi componente;

- il costo per attrezzarla è molto basso;

- ha un’alta produttività;

- si eliminano le riprese pezzo;

- si introducono facilmente cicli di sbavatura;

- consuma meno energia.

Dunque non smetterò MAI di insistere sul fatto che è possibile:

TAGLIARE I COSTI DI PRODUZIONE E MIGLIORARE I TUOI MARGINI

Questo modo di produrre è indispensabile per un’azienda che vuole essere sempre sulla cresta dell’onda, rimanere al passo coi tempi e prosperare, producendo in modo efficiente e veloce.

Infatti una persona che vuole fare business nella maniera corretta, ha come obiettivo il successo della propria azienda (o dell’azienda per cui lavora), quindi dopo un minimo ragionamento passa all’AZIONE e adotta quell’atteggiamento tipico delle persone visionarie.

PERSONE VISIONARIE CHE SI APPLICANO REALMENTE, OGNI GIORNO, PER FAR SÌ CHE QUEL SOGNO DIVENTI REALTÀ.

Sei pronto a

TAGLIARE I COSTI DI PRODUZIONE E MIGLIORARE I TUOI MARGINI?

Tutto questo può accadere velocemente, in soli 2/3 mesi,

grazie alle macchine prodotte in serie!

Contattaci subito per richiedere la tua consulenza GRATUITA con un nostro TUTOR TECNICO.

Scrivi un’email a porta@flexible-production.com per avere maggiori informazioni.

Per approfondire il tema delle Produzioni Competitive

e il PORTA Production Method

CLICCA QUI

>>> www.librocentridilavoro.com <<<

Il mio libro dedicato agli utilizzatori di Macchine Utensili per lavorazioni metalliche che vogliono fare il salto di qualità ti aspetta!!!

Ai tuoi risultati,

Maurizio Porta

Master Trainer PORTA PRODUCTION METHOD

Eng

Eng Deu

Deu