Avere un’azienda di produzione solida significa trovare il corretto bilanciamento produttivo, che mantenga un equilibrio il più preciso possibile tra domanda e offerta di mercato.

Allo stesso tempo per raggiungere questo tipo di obiettivo, e ottenere al contempo una massimizzazione del profitto, è necessario optare per una PROPORZIONE CORRETTA delle Macchine Utensili presenti nel tuo reparto di produzione.

Se punti troppo su un solo tipo di Macchine Utensili vai incontro a dei rischi.

Al contrario, se vai in “ALL-IN” su altre tipologie di Macchie Utensili dovrai fare i conti con rischi diversi.

Facciamo un esempio.

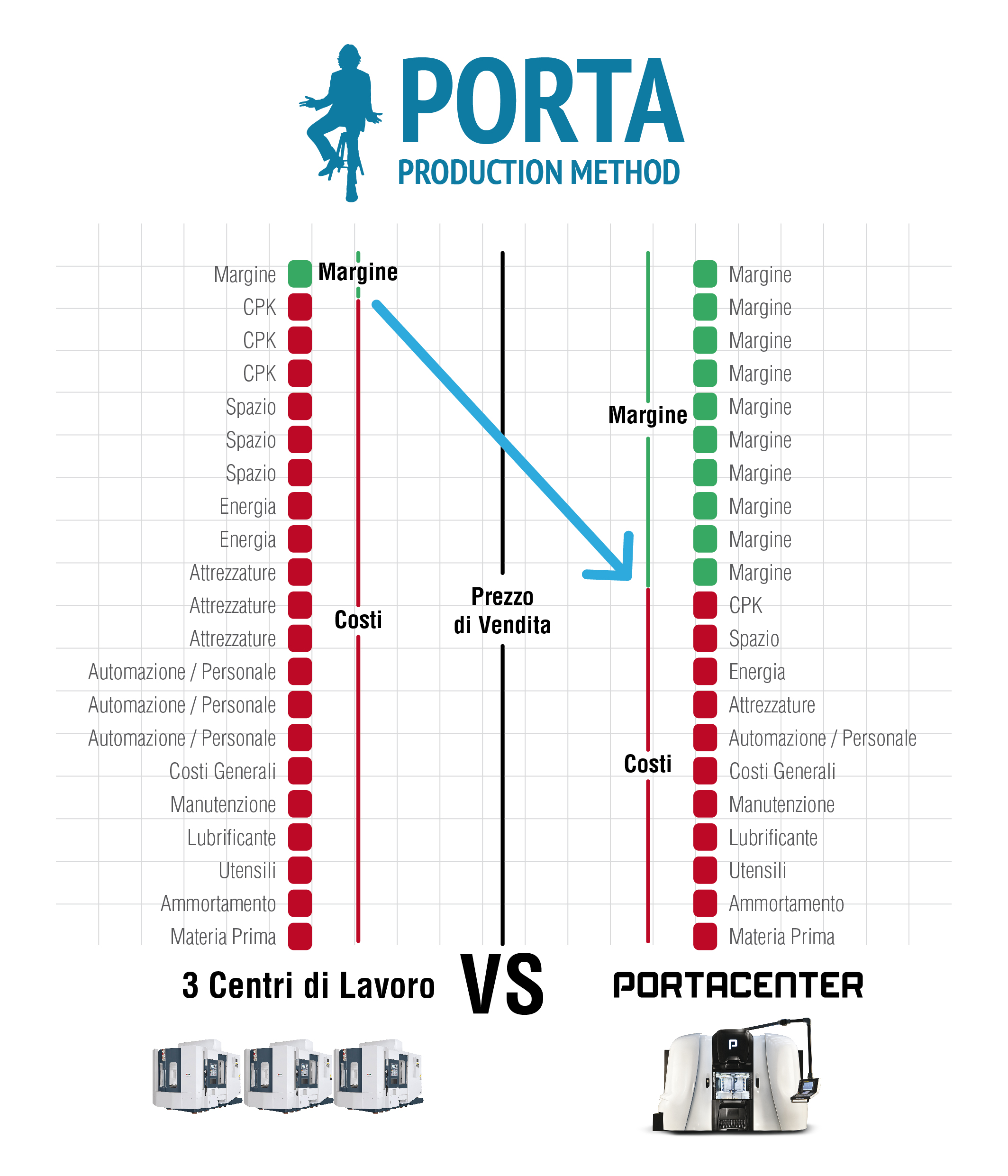

Se hai un reparto di produzione pieno di Centri di Lavoro in batteria, avrai sicuramente una struttura molto flessibile, ma allo stesso tempo alzerai i Costi Variabili aziendali, che non ti permetteranno di creare sufficiente margine nei periodi in cui i flussi di domanda sono alti.

In sostanza, perdi i periodi speculativi e di crescita.

Al contrario, se hai un reparto di produzione con prevalenza di Macchine Transfer, sarai sì molto produttivo, con una capacità molto forte di sfruttare le economie di scala. Ma il rischio operativo, derivante dalle continue oscillazioni della domanda di mercato, renderà il tuo modello di business troppo fragile.

Detta in soldoni significa che, appena ci sarà una forte contrazione della domanda, ti troverai ad avere una struttura troppo rigida e tutto il guadagno accumulato nei periodi di crescita della domanda svanirà nel nulla, in pochissimo tempo.

Ma vediamo nel dettaglio ciò di cui stiamo parlando.

DISPROPORZIONE DI REPARTO SUI CENTRI DI LAVORO

Come già anticipato, avere un reparto di produzione pieno di Centri di Lavoro in batteria può sembrare una cosa intelligente.

D’altronde, il primo pensiero che mi verrebbe in mente è che in questo modo ho una struttura super flessibile e posso adeguare la mia produzione alla domanda e alle oscillazioni di mercato in maniera più veloce.

Ma, soprattutto, posso tirare la cinghia su costi e produttività non appena la domanda di mercato si contrae e così il mio rischio di perdere denaro rimane sempre basso e contenuto.

Vengono chiamati Costi Variabili quelli che variano al variare dell’output prodotto dall’azienda, il che significa che più produco, più questi costi aumentano.

Allo stesso tempo, meno produco, più questi costi si approssimano allo zero.

Questa struttura è quella che più si rispecchia nel classico modello dei Centri di Lavoro in batteria.

I principali Costi Variabili di riferimento solitamente sono:

- SPAZIO

- ENERGIA

- ATTREZZATURE

- AUTOMAZIONE/PERSONALE

(Senza contare certamente i Costi Fissi)

Ma vediamoli uno ad uno nel dettaglio e capiamo cosa comportano questi costi.

- SPAZIO

Tentare di aumentare la produttività puntando ad acquistare più Centri di Lavoro è una pessima scelta, perché ben presto ti ritroverai a dover ampliare i capannoni e gli spazi a disposizione per far posto a più macchine.

Più spazio = più costi.

Questo concetto è del tutto ANTI economico, perché la superficie necessaria potrebbe essere di gran lunga ridotta e ottimizzata, per creare un ambiente il più Lean e intelligente possibile.

L’ottimizzazione degli spazi è fondamentale per aumentare l’efficienza della gestione caratteristica aziendale.

In pratica, partiamo da un esempio molto facile e concreto.

Consideriamo 3 Centri di Lavoro per sostenere una produzione di 240 pezzi l’ora. Con 3 Centri di Lavoro la superficie occupata (macchine + robot) sarà intorno a 240 metri quadrati.

Volendo seguire una linea produttiva in forte crescita, ci troveremmo a dover affrontare importanti problemi di spazio.

- ENERGIA

Più Centri di Lavoro metterai in reparto, più energia consumeranno, erodendo parte dei margini delle vendite che l’azienda starà sostenendo.

Il margine di profitto (o mark up) per una qualsiasi azienda è imprescindibile e va sempre perseguito e difeso, per mantenere alto lo stato di buona salute dell’azienda.

In pratica, prendendo sempre come esempio 3 Centri di Lavoro, l’energia consumata per produrre 240 pezzi/ora mediamente è di circa 120KW (40,31 x 3 celle).

- ATTREZZATURE

Ogni Centro di Lavoro ha bisogno di attrezzaggi molto importanti, ma soprattutto molto costosi, che si riverseranno non solo sul costo iniziale, ma anche sul costo di manutenzione di medio periodo.

In pratica, su una produttività ipotetica di 240 pezzi/ora, 3 Centri di Lavoro comporterebbero 48 staffaggi (8 x 2 pallet per singolo Centro di Lavoro).

- AUTOMAZIONE/PERSONALE

Più Centri di Lavoro per stare al passo con la produttività e la domanda crescente, richiedono più personale specializzato, oggi molto difficile da trovare e molto costoso. È ormai nota la pratica secondo cui le aziende in un certo senso “si rubano” gli addetti ai lavori perché non riescono a trovare risorse sufficienti, adeguatamente preparate.

In pratica, sempre mantenendo come parametro 3 Centri di Lavoro, il rapporto uomo/macchina sarebbe 100%, avendo quindi una persona completamente dedicata a 3 Centri di Lavoro, per avere una produttività oggi facilmente gestibile con una sola macchina PORTACENTER e abbassando il rapporto uomo/macchina al 33%.

La stessa persona avrebbe quindi il 67% del tempo disponibile per gestire altri lavori, ottimizzando così la catena produttiva.

In tutta questa situazione, assolutamente non facile da gestire e soprattutto POCO SOSTENIBILE, è necessario individuare una soluzione di equilibrio, che mantenga proporzionato il mio reparto di produzione.

CLICCA QUI PER VEDERE IL VIDEO.

DISPROPORZIONE DI REPARTO SULLE MACCHINE TRANSFER

In virtù di quanto detto finora, verrebbe da pensare che la soluzione migliore e immediata per dare molto guadagno all’azienda, sia lanciarsi sulle Macchine Transfer.

Molto produttive, molto rigide e capaci di sfruttare al massimo le economie di scala.

La risposta è: DIPENDE.

Spesso, soprattutto oggi, nemmeno questa pare essere la soluzione corretta.

E rimane comunque il fatto che sarebbe un grave errore puntare “ALL-IN” su questo tipo di Macchine Utensili … ora ti spiego il motivo.

Anche in questo caso, ci sono alcune situazioni in cui le Macchine Transfer possono essere un’ottima soluzione per sostenere grandi lotti di produzione (sempre più rari), a patto che si mantengano in una corretta proporzione e logica di parco macchine.

Anni fa la mia azienda era specializzata nella costruzione di Macchine Transfer speciali, (anche se oggi non lo siamo più).

Questo per dirti che, per un certo periodo storico, sono state sicuramente una scelta molto intelligente per le aziende di produzione, perché operavamo tutti in contesti di forte e costante crescita della domanda.

Il modo migliore per sostenere questa crescente richiesta di mercato era appunto avere Macchine Utensili molto produttive, capaci di gestire grandi lotti di produzione e garantire ampi margini di guadagno.

Il modello di business basato sulle Macchine Transfer è caratterizzato da Costi Fissi molto alti, legati anche al costo del macchinario speciale, che però vengono ben ammortizzati grazie a una bassissima presenza di Costi Variabili e alle grandi quantità e lotti per cui queste macchine sono progettate.

Sono Macchine Utensili speciali, non costruite in serie, pensate per una ristretta famiglia di componenti e per grandi lotti.

Il problema principale, però, è che quando si verificano contrazioni della domanda di mercato, oggi sempre più frequenti e improvvise, rischierai di vedere tutti i tuoi guadagni svanire in pochissimo tempo.

Questo accade soprattutto perché parliamo di una struttura molto rigida e quasi incapace di adattarsi ai cambiamenti di mercato.

Ripeto, in una situazione come quella vissuta fino agli anni ’90 era molto sensato, perché il mercato stesso era molto lento, quindi si aveva ampio margine temporale per cambiare strategia produttiva.

Ma oggi assistiamo a cambiamenti bruschi, improvvisi, aggressivi e imprevedibili, che hanno alzato il rischio operativo in azienda.

Un rischio che deve essere gestito in maniera molto intelligente e preventiva.

In che modo?

COME RAGGIUNGERE UNA CORRETTA PROPORZIONE DI REPARTO

Arrivati a questo punto ti starai chiedendo quale potrebbe essere la soluzione migliore per avere un corretto bilanciamento di reparto, affinché la tua azienda possa essere “quasi” totalmente immune e pronta ad affrontare al meglio i cambiamenti aggressivi del mercato.

Il concetto di base è che devi ragionare come si ragiona nel mondo degli investimenti.

Non puoi andare in “ALL-IN” su un solo asset.

Non puoi andare in “ALL-IN” su un solo tipo di azione.

Lo scudo protettivo è la DIVERSIFICAZIONE, che ti permette di avere vantaggi competitivi in tutti i casi:

- sia se la domanda di mercato si abbassa molto;

- sia se la domanda di mercato si alza molto.

E per far sì che questa forbice venga mantenuta in equilibrio, quale potrebbe essere la soluzione più adatta?

Avere Macchine Utensili MULTI MANDRINO, a mandrini indipendenti, che permettano di tenere il giusto equilibrio produttivo e di reparto.

Ripeto, non multi mandrino qualsiasi, MA:

- con mandrini indipendenti;

- a 1 unico processo.

Il PORTACENTER fa proprio questo.

Infatti è una Macchina Utensile per lavorazioni metalliche studiata e sviluppata nell’ottica di andare a riempire il gap che oggi molte aziende di produzione stanno affrontando con grande fatica.

Il PORTACENTER è costruito seguendo le leggi Lean e sviluppato poi, in maniera più dettagliata, attraverso il PORTA Production Method.

Con questa nuova tecnologia è possibile avere un doppio beneficio:

- SE sei un utilizzatore di Centri di Lavoro e la domanda di mercato aumenta in maniera esponenziale, la tua azienda avrà la capacità di sostenere progressivamente questa domanda, facendo da collante con i Centri di Lavoro inizialmente utilizzati per gestire i piccoli lotti. In questo modo potrai massimizzare i profitti e raccoglierne i benefici in tutte le fasi di crescita, senza però perdere per strada buona parte dei margini per un aumento troppo elevato dei Costi Variabili.

- SE sei un utilizzatore di Macchine Transfer e la domanda di mercato diminuisce improvvisamente, avrai la possibilità di ridurre il rischio operativo e mantenere più bassi i Costi Fissi, andando così ad azzerare le perdite e mantenendo alta la marginalità in produzione.

Avere il corretto bilanciamento e la giusta proporzione del parco Macchine Utensili oggi è fondamentale per qualsiasi azienda voglia continuare a prosperare, ponendo grandi obiettivi di medio e lungo periodo.

A tal proposito, i nostri Tutor Tecnici stanno lavorando insieme a molti clienti nella definizione del corretto bilanciamento del loro parco macchine, per individuare la soluzione migliore per la loro situazione specifica.

Per esempio, con 2 clienti nord europei stiamo studiando una soluzione a 6 celle, che bilancia 4 PORTACENTER con le Macchine Transfer, per gestire al meglio la loro proporzione di reparto.

Centri di Lavoro, Macchine Transfer o PORTACENTER?

La risposta ruota attorno a studi specifici e numeri di reparto.

Vuoi capire se stai sfruttando al massimo la capacità produttiva del tuo reparto di produzione? Vorresti massimizzare la produttività e i guadagni della tua azienda di produzione?

Se sei un utilizzatore di Macchine Utensili Cnc per lavorazioni metalliche e vuoi avere una visione più chiara e completa per la valutazione del tuo prossimo impianto, non ti resta che contattarci.

RICHIEDI UNA CONSULENZA DIRETTA

con un nostro Tutor Tecnico.

Invia un’email a porta@flexible-production.com per avere maggiori informazioni.

Per approfondire gli argomenti su Flessibilità Produttiva e Produzioni Competitive

CLICCA QUI

>>> www.libroflessibilitaproduttiva.com <<<

Il mio libro dedicato agli utilizzatori di macchine utensili che vogliono fare il salto di qualità ti aspetta!!!

Ai tuoi risultati,

Maurizio Porta

Master Trainer PORTA PRODUCTION METHOD

Eng

Eng Deu

Deu